텅스텐길이 vs 용접비드모양

오늘은 텅스텐 길이와 용접비드 모양에 대해 알아보려 합니다.

이 부분은 사실 용접 경력이 긴 분들은 아크 길이를 조정하여 비드 모양을 일정하게 유지할 수 있지만 텅스텐 길이가 길면 인위적으로 토치를 젖히는 등의 방법으로 불편함이 있습니다. 또한 텅스텐이 너무 수직으로 서있는 경우는 아크 영향부가 집중되기 때문에 모재에 영향이 가기도 하구요. 하여 필요에 따라 혹은 본인이 생각할 때 위빙을 하기에 편한 텅스텐 길이를 찾아서 조절하여야 한다는 말입니다. 당연한 말씀

실험은 최대한 일정하게 유지하려 노~오력 하였습니다. 그럼 실험을 해볼까요?

일단 전류는 90A, 용접필러는 그냥 데고만 가는 식으로 하였구요, 좀 더 극단적인 비교를 위해 비드 각장은 13mm 폭의 미리 용접이 되어있는 곳에 덧씌우는 식으로 하였습니다. 비드의 폭이 좁을수록 그리고 용융풀의 크기가 작을수록 비드의 피치가 작아지는 경향이 있으므로 두 번의 실험 조건을 일정하게 유지하기 위해 둘 다 완전히 식은 상태에서 거의 같은 위빙 속도로 진행하였습니다.

텅스텐의 길이는 각각 5mm & 10mm로 설정하였고 용접때 마다 새 텅스텐을 사용하였습니다.

확실한 결과물을 보기 위해 비드폭은 약 13mm로 설정하였습니다.

시편이 작은 관계로 열영향을 많이 받을 것을 대비하여 용접 길이는 50mm로 하였고, 아크의 길이는 대략 시편에서 약 2mm로 최대한 고정하였습니다. 위빙은 8자 위빙으로 진행하려다 나도 모르게 피치를 조절하려 할 가능성을 대비하여 좀 더 정확한 데이터를 위해 양쪽 끝을 왔다 갔다만 하는 식으로 진행하였습니다. 위에서 언급한 것처럼 그냥 간단한 실험이지만 용접을 하나 하기 위해선 정말 많은 여러 가지 경우의 수가 발생하는데요, 물론 실력이 좋으면 그까이꺼 뭐.... 여하튼 최대한 모든 경우의 수를 고려하여 같은 조건에서 진행하려 노력하였습니다.

자 그럼 결과물을 보면,

5mm vs 10mm

5mm 로 용접을 진행하였을 때와 10mm로 진행하였을 때의 비드 피치폭의 차이를 보면, 텅스텐 5mm에서는 약 2mm의 폭을 보여주며 반대로 텅스텐 길이 10mm에서는 대략 1.5mm로 줄어든 모습을 확인할 수 있습니다. 지금의 결과는 아크의 길이를 둘 다 최대한 같게 유지하면서 용접을 하려 하였기에 차이가 생겼지만 텅스텐의 길이를 길게 하든 짧게 하든 비슷한 결과물을 낼 수 있는 것은 위빙의 크기 그리고 아크의 길이를 조절하여서도 피치폭을 조절할 수 있기 때문입니다. 요점은 같은 위빙방법이라면 텅스텐의 길이를 조절하여서 인위적으로 비드 피치폭을 짧게 혹은 길게 조절하는 것이 가능하단 말입니다. 물론 아크가 길어 지기 때문에 용융풀의 길이 또한 길게 형성되기 때문에 컨트롤하는 부분은 본인의 역할이다.

"텅스텐길이를 조절하여서 인위적으로 피치폭을 조절할 수 있다"

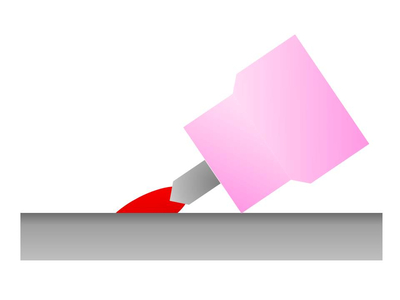

위의 그림처럼 텅스텐끝과 모재를 일정하게 유지하였을 때 모재가 받는 아크의 영향 부위 차이를 확연하게 볼 수 있다. 용접하시는 분들도 사람인지라 보통은 본인이 생각하는 아크의 길이와 본인이 편하게 생각하는 모재와 세라믹 노즐과의 각도가 있을 것이다. 위의 그림을 잘 생각해서 조절하면 본인에게 더 잘 맞는 위빙을 할 수 있지 않을까나?? 생각해본다.